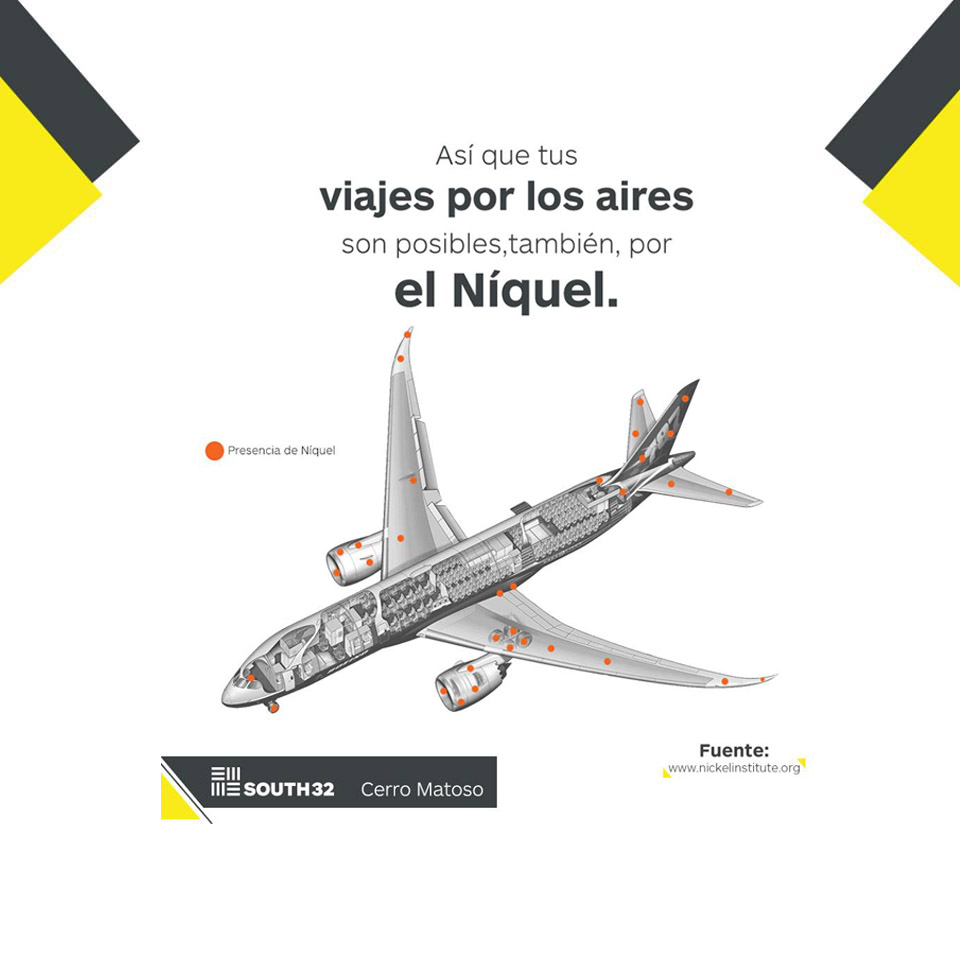

El Níquel es un mineral sumamente importante en la aviación y no solo por sus propiedades de anticorrosión, aquí te contaremos por qué:

Los primeros motores fueron diseñados en las décadas de 1930 y 1940 por Frank Whittle en Reino Unido y por Hans von Ohain en Alemania, enfrentados ambos en la carrera por el desarrollo de armamento. Estos motores, hechos de acero, tenían graves deficiencias. No tenían la capacidad de soportar temperaturas superiores a los 500 grados centígrados, explica Mike Hicks, director de materiales de Rolls-Royce, el principal fabricante de turbinas para avión de Reino Unido. Perdían fuerza rápidamente y no eran resistentes a la corrosión, añade.

Como respuesta, el equipo de Rolls-Royce volvió a poner el trabajo que Whittle hizo en la década del 1940 sobre la mesa, en la que también colocaron una tabla periódica. El tungsteno era demasiado pesado. El cobre se fundía a temperaturas demasiado bajas. Pero el níquel, mezclado con un poco de cromo, era la receta perfecta: toleraba altas temperaturas, era fuerte, resistente a la corrosión, barato y ligero.

Y aún hoy, con los descendientes de aquellas primeras superaleaciones, se produce la mayor parte de las partes traseras de las turbinas, tanto de las que se usan en aviones como con las que se genera energía. Las palas de las turbinas tienen que girar en la zona más caliente del motor y a una velocidad muy alta, dice un colega de Hicks, Neil Glover, el director de investigación de la tecnología de los materiales de la compañía.

Y agrega: Cada una de estas palas produce la misma potencia que el motor de un auto de Fórmula 1 y hay 68 de estos en el corazón de las turbinas de gas modernas. La temperatura a la que se enfrentan estas palas es de 1.700 grados celsius, unos 200 grados más que su propia temperatura de fusión.

Esta hazaña se consigue gracias a un revestimiento de cerámica resistente al calor, así como al enfriamiento del aire, a unos 650 grados. La capacidad de las superaleaciones de funcionar a tan extremas temperaturas el lo que hace posible nuestros viajes.

Cuanto más se caliente la turbina, más eficiente es el motor en general y menos combustible utiliza, explica Neil. Sin embargo, las palas de la turbina tienen que lidiar con algo más que temperaturas extremas. Giran a tanta velocidad que su carga centrífuga es equivalente a varias toneladas.

Esto, combinado con un calentamiento y una refrigeración constante, puede desembocar en un problema conocido como arrastre: la pala se alarga lentamente hasta que empieza a golpear la carcasa de la turbina. La mayoría de los metales se componen de una miríada de diminutos cristales fusionados, llamados granos. Pero sus límites son una fuente de debilidad, ya que los cristales se pueden deslizar y el material deformarse. Así que Rolls-Royce hizo frente a este problema creando una pala con un solo cristal, de la misma manera que se generaban cristales a partir del sulfato de cobre en los experimentos de química del colegio.

Además, las aleaciones se mejoraron añadiendoles otros elementos, diez o más en total. Esto permitió a los diseñadores de las turbinas ajustar los materiales de cada componente del motor. Y es por estos ingredientes adicionales por los que la historia del motor de avión se convirtió también en la historia de otro elemento químico, uno aún más enigmático que el níquel.

Se trata del renio. Y añadiendolo a la superaleación ayuda al deslizamiento. Sin embargo, el renio es también una de las sustancias más escasas de la tierra y se obtiene principalmente a partir de minerales de molibdeno. Así que la próxima vez que vayas viajando por los aires recuerda el níquel que te transporta.

Artículo extraído de: Diario El Comercio Perú. Ver aquí